Настройка экструдирования. Проверка и настройка точности длины подаваемого пластика

Это самая первая отстройка, которую необходимо сделать перед настройкой потока и слоя.

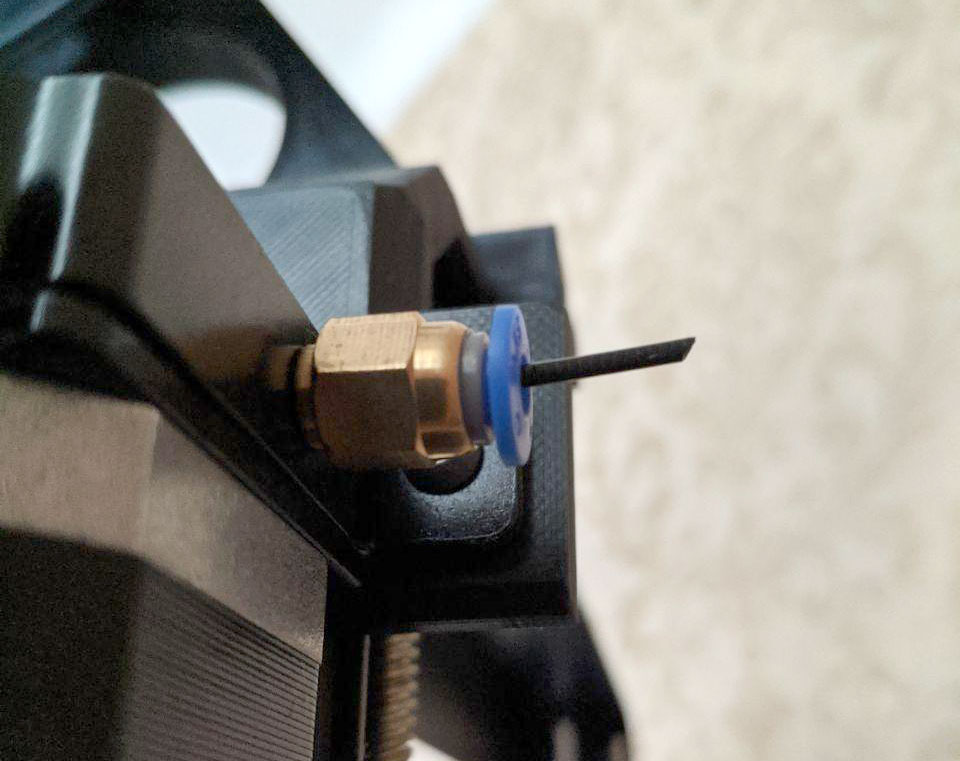

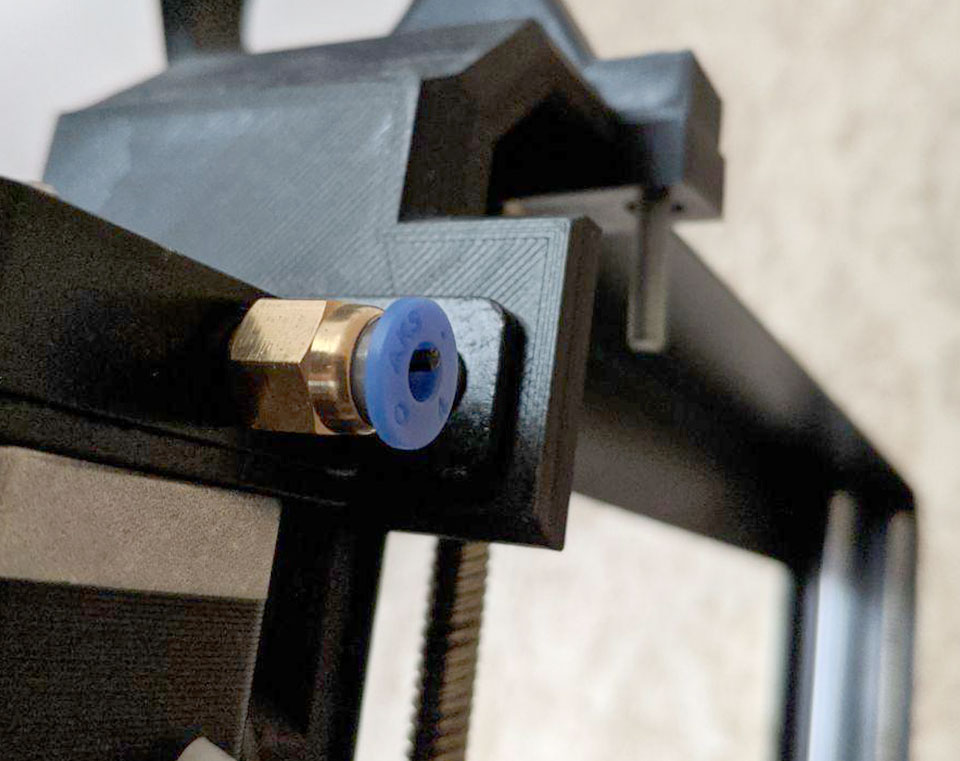

Для настройки можно вынуть трубку из хотенда, но если вы боитесь его трогать, то нужно вынуть пластик из трубки до колеса податчика и снять трубку из крепежа. Пруток пластика должен торчать.

Для измерений нам нужна будет точка начала, которая при выимке трубке будет концом трубки, а при варианте с другой стороны, началом будет конец крепежа.

Обрезаем торчащую нить заподлицо фиксатору, что бы нить была вровень отверстия.

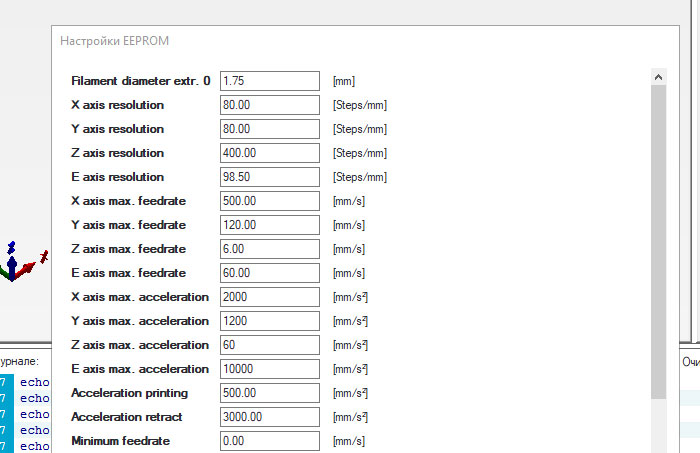

Далее, для проведения всех манипуляций, нам понадобится программа Repetier-Host. Там и консоль удобней и значения EEPROM проще редактировать.

Заходим в приложение, подключаем принтер и нажимаем ALT+E. На экран выводятся значения EEPROM.

Нас интересует значение «E axis resolution». Это есть количество шагов двигателя для выдавливания 1мм прутка.

Прежде всего необходимо нагреть экструдер, иначе принтер не даст начать давить пластик. Делаем это командой M109 S180, которая скажет принтеру нагреть сопло до 180 градусов, нам будет достаточно, все равно он не принимает участия.

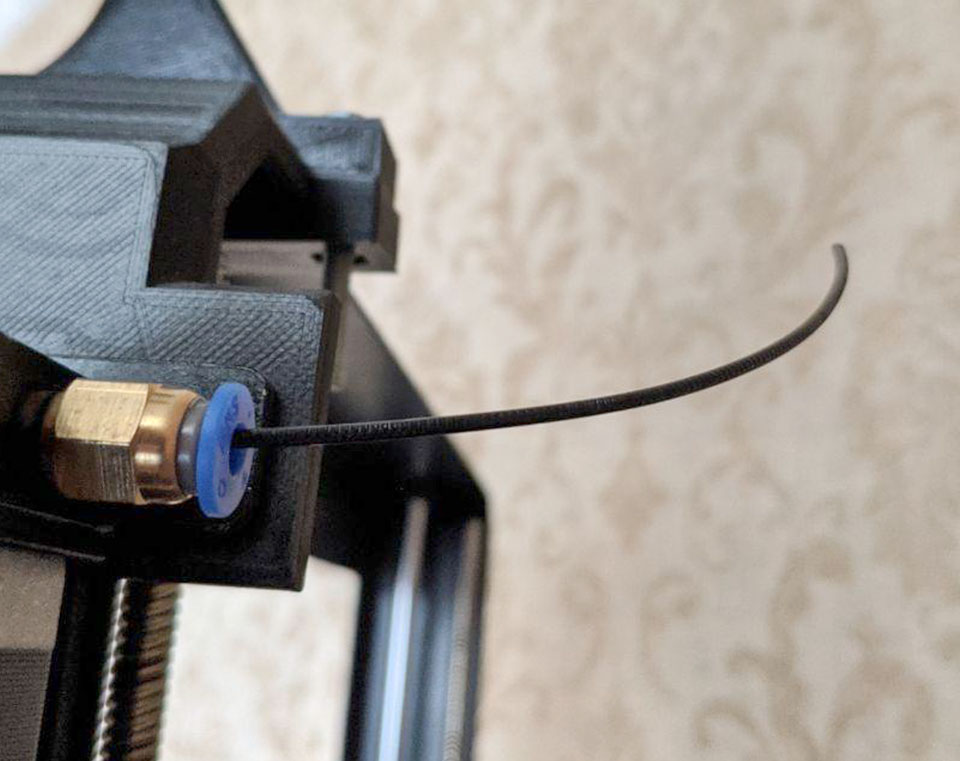

Как только нагреется сопло, нам надо подать из катушки некое удобное количество пластика, удобное для расчетов. 100мм или 200мм, которое будет проще измерить. Выдавим 100 командой G1 F400 E100.

Как только подача прекратится, можно отключить нагрев сопла командой M109 S0. Тем временем у нас торчит пруток пластика теоретически длинной 100мм.

Теперь необходимо так же заподлицо отрезать этот кусок и приступить к его измерению.

Как видно, нам выдавило 102мм пластика. По-этому нам надо пересчитать количество шагов/мм. Делается это следующим образом:

- 102мм нашего прутка это 98.5 шагов (текущее значение «E axis resolution» из памяти принтера)

- 100мм желаемых это «Х»

- Х = 100*98.5/102

- Х = 96.56 (можно округлить до 96.5 или ближайшего целого 97)

Вводим новое значение в поле «E axis resolution», нажимаем ОК. Значение сохранено в памяти и настройка завершена.

Процедуру можно повторить несколько раз для более точной настройки или для убеждения, что все сделано верно.

Настройка потока

Печатаем кубик 20мм на 20мм (скачать модель кубика) со следующими настройками:

- Поток: 100%

- Заполнение: 0%

- Количество линий стенки: 1

- Слои крышки: 0

- Если включена «Чередующаяся стенка» или «Режим вазы» — выключить и то и другое.

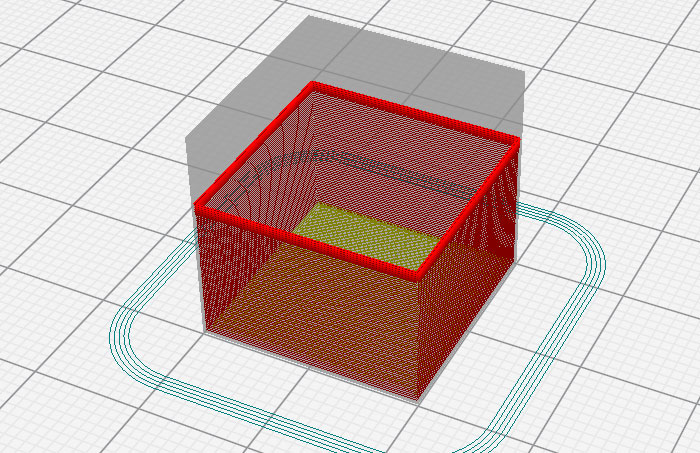

Должно получиться в слайсере так:

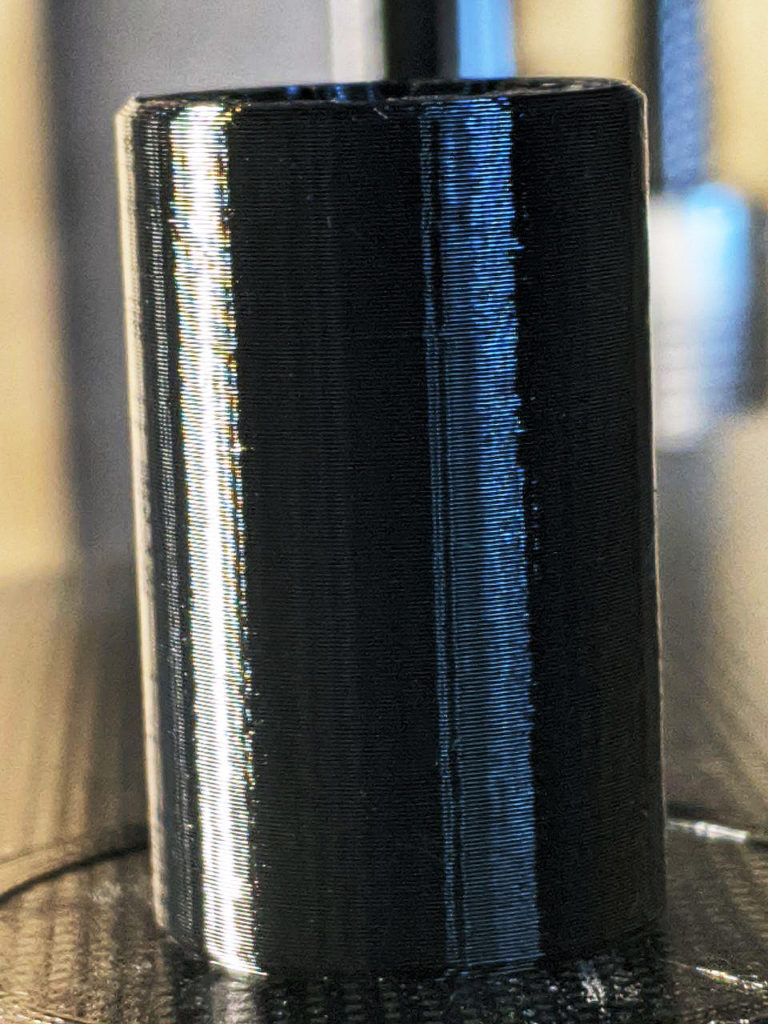

Печатаем и приступаем к измерениям. Измеряем все стенки в нескольких местах. Скажем на каждой стенке провести по 3 измерения в разных ее местах. В итоге получим 12 значений, среди которых считаем среднее арифметическое.

Скажем, среднее арифметическое у нас получилось 0.44. Рассчитываем величину потока:

100% установленного потока * текущую толщину линии (печатаем соплом 0.4) / измеренную толщину. Получаем 100*0.4/0.44 = 90.9. Так же можно округлить до 91% и это значение вносим в настройки слайсера.

Далее печатаем кубик снова, что бы убедиться в верности новых настроек. Если результатом не довольны, провести калибровку еще раз.

«Магические числа»

Автор данного исследования: CHEP. Материал о магических числах является вольным переводом.

Вдаваться глубоко в теорию работы шагового двигателя не буду. Это всегда можете найти в сети интернет, иначе получится учебник.

Что же за «магические числа»?

Шаговые моторы на Anycubic i3 MEGA имеют шаг 1.8 градуса, что равно 200 шагам на оборот. Это, если можно так сказать, его «натуральные шаги» или «натуральные положения вала». Эти положения максимально точны.

Микрошаги это дробление каждого шага на некоторое количество шагов. Этим и управляет драйвер двигателя. Микрошаг является менее точным положение. Во-первых, точности привода мешает геометрическая неидеальность ротора и статора двигателя, неидеальные обмотки, зазоры в подшипниках вала и т.п. В результате двигатель выполняет шаги всегда с некоторой погрешностью (как правило, 5% от величины полного шага), причем абсолютное значение погрешности постоянно для любого выбранного микрошагового режима! Кроме того, во многих драйверах управление двигателем также далеко от идеального, что приводит к дополнительной неравномерности перемещения в режиме микрошага.

В принтере Anycubic i3 MEGA на оси Z стоят ходовые валы со следующими параметрами:

- Внешний диаметр: 8мм

- Шаг: 2мм

- Подъем гайки за 1 оборот: 8мм

В виду нехитрых расчетов, зная, что двигатель делает 200 шагов на оборот и за этот оборот подъем по оси Z составит 8мм, получаем 8мм/200шагов = 0.04мм. Это и есть «магическое число».

При любой высоте слоя печати кратной 0.04мм (0.12, 0.16, 0.2 и т.д.) двигатель будет совершать «натуральный шаг», следовательно и самое точное перемещение, что должно в результате дать равномерный слой.

Что-то как то не сходится если шаг резьбы вала 2 мм. то за один оборот он и поднимется на 2 мм а не на 8 мм как у Вас в расчетах какой бы диаметр этого вала не был, так что 2/200=0,01 мм натуральный шаг и не какой магии чисел.

Боюсь вы что-то не так посчитали. Если бы у вас в руках был такой вал, вы бы так не написали.

Признаю был не прав резьба там оказывается многозаходная.

Самые главные относящиеся к данному вопросу настройки это те, которые определяют толщину стенок. Их можно найти в меню Edit Process Settings Advanced. Там есть очень полезный параметр, который называется Gap Fill. Он, как и следует из названия, управляет заполнением промежутков и разрешает программе заполнять небольшие щели между тонкими стенками. Чтобы разрешить такое заполнение, надо поставить галочку у опции наподобие Allow gap fill when necessary. Если и после такого рода указания щели остаются, имеется и другая настройка, которую полезно проверить. Зайдите во вкладку Infill и увеличьте Outline Overlap. Это позволит наполнению в большей степени перекрывать потенциальные зазоры между ним и контуром.… Подробнее »

Да, очень многое из этого верно, но вот по поводу выставить 0.5 мм ширину слоя на сопле не этого диаметра, все же спорное решение. Скажем так, если есть возможность поставить сопло 0.5 и печатать им, то лучше сделать так, если нет, то надо быть очень уверенным в точности ширины слоя на имеющемся сопле.

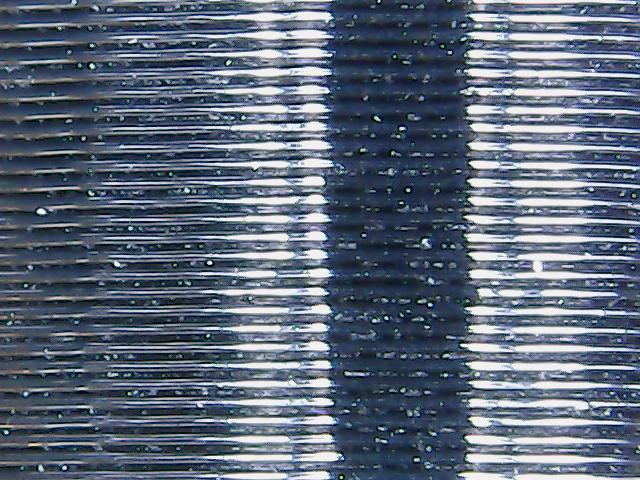

Одна из наиболее распространенных причин неравномерного экструдирования, о которой мы еще не упомянули, это качество филамента, которым вы печатаете. В филаменте низкого качества могут содержаться вкрапления, которые делают его неоднородным. Другие конкреции сказываются на диаметре филамента, что тоже приводит к неравномерному экструдированию. Многие виды пластика со временем просто разлагаются. Так, PLA склонен впитывать влагу из воздуха, и с течением времени это начнет влиять на качество печати. Именно по этой причине к многим катушкам с пластиком прилагается десиккант обезвоживающее средство, влагопоглотитель. Если вам кажется, что причина ваших неприятностей в филаменте, попробуйте его заменить на высококачественный новый, в упаковке, возможно, это поможет.… Подробнее »

В большинстве 3D-принтеров используется небольшая приводная шестеренка, которая цепляет филамент и направляет его туда, куда надо. У приводной шестеренки острые зубцы, которые позволяют ей вгрызаться в филамент и проталкивать его вперед или назад, в зависимости от направления вращения. Если филамент не может двигаться, а шестеренка вращается, она может настолько его изгрызть , что ей уже будет не за что цепляться, чтобы проталкивать нить. На такого рода проблему жалуются многие: филамент оказывается сточенным, в результате чего экструдер не может работать так, как должен был бы. Если это произошло с вашим принтером, вы обычно обнаруживаете под ним кучку пластиковой стружки, которую сточила… Подробнее »